Sprache

Die Yamaha Motorrad-Nockenwelle arbeitet unter extremer tribologischer Belastung, wobei der Nocken ständig gegen den Ventilstößel oder die Ventilrolle gleitet und rollt. Dieser Hochdruck- und Hochgeschwindigkeitskontakt erfordert außergewöhnliche Materialwissenschaft und Oberflächenbehandlung. Für Beschaffungsspezialisten und Motorenbauer erfordert die Auswahl einer Nockenwelle, die eine langfristige Haltbarkeit garantiert, ein tiefes Eintauchen in die spezifischen Härteanforderungen und die darauf ausgelegten Herstellungsprozesse – wie Nitrieren und Kokillenguss.

Die longevity of a camshaft is fundamentally determined by its ability to resist abrasive and adhesive wear.

Lochfraß ist ein Ermüdungsversagen, das aus wiederholten Belastungszyklen resultiert, die die Belastbarkeitsgrenze des Materials überschreiten. Die technische Herausforderung für Verhindert Lochfraß in den Nockenwellen von Hochleistungs-Motorradnockenwellen Dazu gehört nicht nur die Sicherstellung einer hohen Oberflächenhärte, sondern auch einer geeigneten Härtetiefe – der Dicke der gehärteten Schicht –, um Spannungen effektiv zu verteilen und Mikrorisse zu vermeiden, die sich auf die Oberfläche ausbreiten.

Die core material provides the necessary toughness and fatigue strength, while the surface treatment provides the required wear resistance.

Die core heat treatment (such as tempering or quenching and tempering) dictates the internal microstructure and resilience against fracture. A properly executed Auswirkung des Wärmebehandlungsprozesses der Nockenwelle auf die Ermüdungslebensdauer stellt sicher, dass der Materialkern zäh und duktil bleibt und katastrophale Ausfälle verhindert, während die Oberfläche hart und verschleißfest bleibt.

Die choice between surface hardening techniques depends on the base material and the required performance profile.

Beide Techniken zielen darauf ab, eine gehärtete Hülle zu erzeugen. Allerdings führt das Nitrieren typischerweise zu einer geringeren Härtetiefe (z. B. 0,3–0,5 mm) mit sehr hoher Oberflächenhärte, während Kokillenguss zu einer tieferen Härte führen kann, aber möglicherweise zu strukturellen Inkonsistenzen in der Übergangszone führt.

| Behandlungsmethode | Primärmaterial | Typische Oberflächenhärte (HRC) | Verschleißfestigkeitsqualität |

|---|---|---|---|

| Nitrieren | Legierter Stahl | 58-65 | Hervorragend (hohe Ermüdungslebensdauer, minimale Verformung) |

| Chill-Casting | Gusseisen | 55-62 | Gut (kostengünstig, integrale Härte) |

Treffen Sie das Präzise Anforderungen an die Oberflächenhärte von Nockenwellen bei Motorradmotoren wird durch strenge Qualitätskontrollen auf Fertigungsebene überprüft.

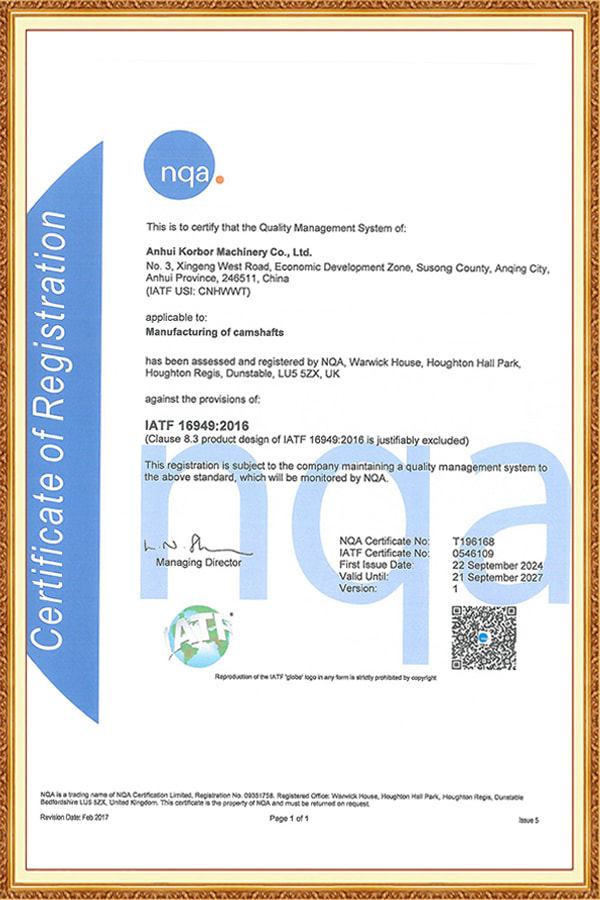

Anhui KORBOR Machinery Co., Ltd. ist einer der führenden Nockenwellenhersteller des Landes, wurde 1999 gegründet und befindet sich heute in der Wirtschaftsentwicklungszone Susong. Mit 25 Jahren engagierter Innovation ist die Produktion von Nockenwellen unser einziger Schwerpunkt. Wir wählen Hochleistungslegierungen aus und wenden strenge Wärmebehandlungsverfahren an – einschließlich Anlassen, Aufkohlen und Abschrecken –, um die Festigkeit und Härte jeder **YAMAHA-Motorradnockenwelle** deutlich zu verbessern und so eine überragende Leistung und die Einhaltung der Norm IATF16949:2016 zu gewährleisten. Unser Engagement für das „Null-Fehler“-Konzept und die mehrstufige Qualitätskontrolle vom Rohling bis zum fertigen Produkt stellen sicher, dass unsere hochpräzisen Massenkomponenten den Ansprüchen gerecht werden Anforderungen an die Oberflächenhärte von Nockenwellen bei Motorradmotoren und Verschleiß wirksam widerstehen Verhindert Lochfraß in den Nockenwellen von Hochleistungs-Motorradnockenwellen . KORBOR liefert zuverlässige Qualität und professionelle Lösungen und ist damit ein idealer Partner im Bereich Nockenwellen für Automobil- und Motorradmotoren.

Eine hohe Oberflächenhärte ist entscheidend, um dem extremen Kontaktdruck und den Scherkräften zwischen der Nockennase und dem Ventilstößel standzuhalten, wodurch abrasiver Verschleiß und Ermüdungsfehler wie Lochfraß verhindert werden.

Nitrieren ist ein thermochemischer Prozess, der auf Stahl angewendet wird und ein verschleißfestes Gehäuse mit hoher Ermüdungsfestigkeit erzeugt, während Kokillenguss eine Fertigungstechnik für Gusseisen ist, um durch schnelles Abkühlen eine harte Oberflächenschicht zu erzielen.

Die minimum surface hardness standard for highly stressed motorcycle camshafts typically ranges from HRC 55 to HRC 65, depending on the base material and specific application load.

Die core heat treatment (e.g., tempering) optimizes the microstructure of the core material, increasing its toughness and fatigue endurance limit, thereby preventing catastrophic failure under cyclic stress.

Um diese Anforderungen zu erfüllen, müssen Sie die richtige Hochleistungslegierung auswählen und eine kontrollierte Oberflächenbehandlung (z. B. Nitrieren) anwenden, um den angegebenen HRC-Wert und eine angemessene Einsatztiefe zu erreichen, die mithilfe von Rockwell- oder Vickers-Härteprüfprotokollen überprüft wird.