Wie gewährleistet Anhui Korbor Machinery Co., Ltd. die Massenproduktionsgenauigkeit und -konsistenz der montierten Nockenwelle?

1. Advanced Production Equipment und Technologie

Hochvorbereitete Verarbeitungsgeräte: Korbor hat fortschrittliche Inlands- und ausländische CNC-Werkzeugmaschinen, Mahlen und andere hochpräzise Verarbeitungsgeräte eingeführt, die eine hervorragende Verarbeitungsgenauigkeit und -stabilität aufweisen und die Genauigkeit und Formgenauigkeit der Nockenwelle während des Verarbeitungsprozesses sicherstellen können.

Wärmebehandlungstechnologie: Als Schlüsselkomponente des Motors muss die Nockenwelle rauen Arbeitsumgebungen wie hoher Temperatur und hohem Druck standhalten. Korbor verwendet fortschrittliche Wärmebehandlungstechnologien wie Löschen, Temperieren, Kohlensäure usw., um die Härte, Festigkeit und den Verschleißfestigkeit der Nockenwelle zu verbessern und sicherzustellen, dass die Verformung nach der Wärmebehandlung innerhalb des Mindestbereichs gesteuert wird.

Online-Erkennungstechnologie: Korbor ist mit hochpräzisen Online-Erkennungsgeräten auf der Produktionslinie wie Drei-Koordinaten-Messinstrumenten, Rundheit Messgeräten usw. ausgestattet, die das Profil, die Größe, die Rundheit usw. der Nockenwelle in Echtzeit erkennen können, um sicherzustellen, dass jeder Prozess den Entwurfsanforderungen entspricht.

2. Strenge Prozesskontrolle und -verwaltung

Prozessstandardisierung: Korbor hat strenge Prozessstandards und Betriebsverfahren formuliert. Von der Rohstoffbeschaffung über die Verarbeitung über Wärmebehandlung bis hin zur Inspektion mit fertigen Produkten hat jede Verbindung klare Standards und Anforderungen. Dies gewährleistet Stabilität und Kontrollierbarkeit des Produktionsprozesses.

Auswahl der Positionierungsreferenz: Während der Nockenwellenverarbeitung verwendet Korbor zwei Mittellöcher als Positionierungsreferenzen, um die Positionierungsfehler zu vermeiden, die durch die Umwandlung von Positionierungsreferenzen während der Mehrfachklemme des Werkstücks verursacht werden. Diese Positionierungsmethode verbessert nicht nur die Verarbeitungsgenauigkeit, sondern gewährleistet auch die Konsistenz der Chargenproduktion.

Aufteilung der Verarbeitungsstufen und Anordnung der Prozesssequenz: Korbor unterteilt die Nockenwellenverarbeitung in drei Stufen: Schruppen, Halbfinanzierungen und Abschluss und arrangiert die Prozesssequenz angemessen. Der größte Teil der Verarbeitungszulage wird in der Schruppenstufe entfernt und die Schlüsselteile sind im Halbfinish-Stadium fein gedreht oder fein gemahlen. Die CAM -Oberfläche, das Stützjournal usw. sind in der Endstufe fein gemahlen. Diese Teilung und Anordnung stellt sicher, dass die Schräg- und Finish -Prozesse jeder Hauptoberfläche getrennt sind, wodurch der Einfluss der Verformung vermieden wird, die durch das Abschluss der Fertigstellung verursacht wird.

3. Qualitätskontrolle von Rohstoffen und Zubehör

Hochwertige Rohstoffe: Korbor verwendet Hochleistungslegierungsmaterialien als Rohstoffe für Nockenwellen. Diese Materialien haben hervorragende mechanische Eigenschaften und Verschleißfestigkeit und können die Arbeitsanforderungen von Nockenwellen unter hohen Temperatur- und Hochdruckumgebungen erfüllen.

Screening von Zubehör und Zubehör: Korbor führt auch eine strenge Qualitätskontrolle für Zubehör und Zubehör durch Zusammengebaute Nockenwelle , wie Lager, Siegel usw. Gewährleisten Sie die Übereinstimmung der Genauigkeit und Zuverlässigkeit dieser Zubehör mit der Nockenwelle, wodurch die Leistung und Lebensdauer der gesamten Maschine verbessert wird.

4. Qualitätsmanagement und kontinuierliche Verbesserung

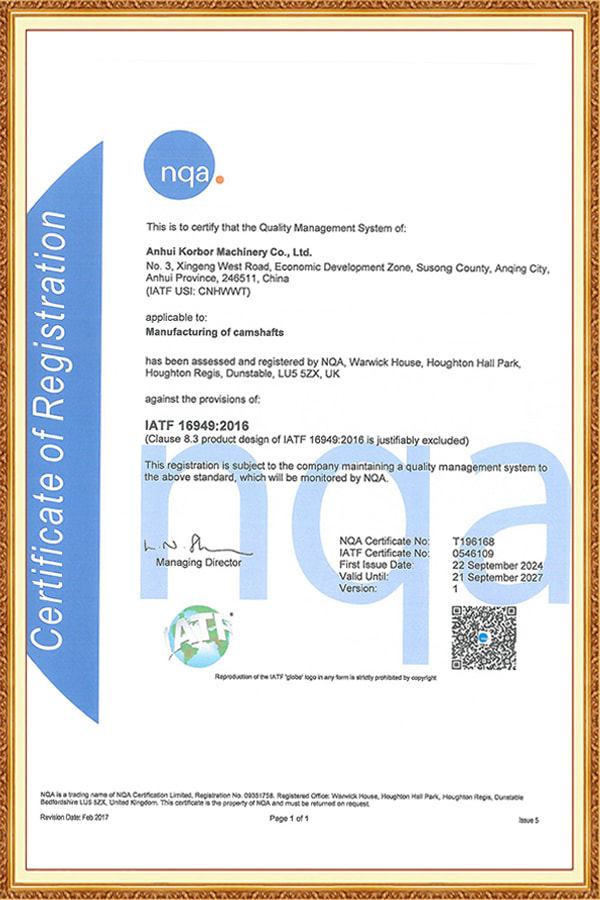

Qualitätsmanagementsystem: Korbor hat ein komplettes Qualitätsmanagementsystem eingerichtet, einschließlich Qualitätsplanung, Qualitätskontrolle, Qualitätssicherung und Qualitätsverbesserung. Stellen Sie durch regelmäßige interne und externe Audits den effektiven Betrieb und die kontinuierliche Verbesserung des Qualitätsmanagementsystems sicher.

Verbesserung der Arbeitnehmerausbildung und Fähigkeiten: Korbor achtet auf die Fähigkeiten, Schulungen und Wissensaktualisierungen von Mitarbeitern und organisiert regelmäßig Schulungskurse, Kompetenzwettbewerbe und andere Aktivitäten. Verbesserung der Betriebsfähigkeiten und des Qualitätsbewusstseins der Mitarbeiter, um sicherzustellen, dass sie die Genauigkeitsanforderungen im Produktionsprozess erfüllen können.

Kontinuierliche Verbesserung und Innovation: Korbor ermutigt die Mitarbeiter, Verbesserungsmeinungen und Vorschläge vorzulegen, und nimmt aktiv neue Technologien, neue Prozesse und neue Geräte zur Verbesserung der Produktionseffizienz und der Produktqualität ein. Durch kontinuierliche Verbesserung und Innovation behält Korbor seine führende Position in der Nockenwellenherstellungstechnologie bei.