Wurde die Oberfläche der VW -Nockenwelle speziell behandelt, wie z. B. Polieren, Schussgefühle usw.? Wie verbessern diese Behandlungen den Verschleißfestigkeit und die Lebensdauer der Nockenwelle?

Als Schlüsselkomponente des Motors wirkt sich die Leistung der Nockenwelle direkt auf die Betriebseffizienz des Motors, den Kraftstoffverbrauch und die Zuverlässigkeit aus. In High-End-Marken wie VW-Autos sind die Anforderungen an Nockenwellen besonders streng. Sie müssen nicht nur eine hohe Festigkeit und hohe Härte haben, um der mechanischen Spannung während des Hochgeschwindigkeitsbetriebs standzuhalten, sondern sie müssen auch einen guten Verschleißfestigkeit haben, um einen langfristigen stabilen Betrieb ohne übermäßige Verschleiß sicherzustellen, was die genaue Kontrolle und die Gesamtleistung des Motors beeinflusst.

Anhui Korbor Machinery Co., Ltd. verwendet bei der Herstellung von VW -Nockenwellen einen Feinpolierprozess. Das Polieren kann nicht nur winzige Mängel und Grat, die während des Verarbeitungsprozesses übrig sind, sondern auch die Nockenoberfläche extrem glatt machen. Diese glatte Oberfläche hilft, den Reibungskoeffizienten zwischen CAM und Stecker zu verringern, wodurch die Verschleißrate verringert wird. Während des Betriebs kann die polierte Nockenwelle den Schmierölfilm effektiver zerstreuen und eine gleichmäßigere Schmierschicht bilden, die für die Reduzierung des Reibungsverlusts und der Verlängerung der Lebensdauer von entscheidender Bedeutung ist.

Zusätzlich zum Polieren ist das Schusswannen auch einer der wichtigsten Schritte zur Verbesserung der Oberflächenleistung der Nockenwelle. Dieser Prozess führt eine verbleibende Druckspannung in die Oberfläche des Materials durch, indem harte Partikel (wie Glasperlen oder Stahlschüsse) bei hoher Geschwindigkeit ausgeworfen werden. Dieser verbleibende Druckspannungszustand kann der durch äußeren Belastungen verursachten Zugspannung effektiv widerstehen und die Ermüdungsfestigkeit und den Verschleißfestigkeit des Materials erheblich verbessern. Insbesondere im Kontaktbereich mit hoher Stress des CAM kann das Schusswannen die Lebensdauer erheblich verlängern und ein frühes Versagen verringern, das durch Müdigkeitsrissausbreitung verursacht wird.

Kombination von speziellen Behandlungen wie Polieren und Schüssen, Verschleißfestigkeit und Lebensdauer von VW Automobil -Nockenwellen wurden erheblich verbessert:

Verbesserter Verschleißfestigkeit: Die glatte Oberfläche nach dem Polieren reduziert den direkten Kontaktbereich zwischen den Reibungspaaren, verringert die Erzeugung von Reibungswärme und verbessert die Schmierbedingungen, sodass die Nockenwelle bei der Arbeit unter hohen Lasten immer noch einen guten Schmierzustand aufrechterhalten kann, wodurch der durch Reibung verursachte Materialverlust erheblich reduziert wird. Das Schusswenden verbessert den Verschleißwiderstand des Materials, indem die Mikrostruktur der materiellen Oberfläche geändert wird, und kann auch unter harten Arbeitsbedingungen eine lange Lebensdauer aufrechterhalten.

Verlängerte Lebensdauer: Durch feine Oberflächenbehandlung wird die Ermüdungsstärke der Nockenwelle verbessert, wodurch die Bildung und Ausbreitung von Müdigkeitsrissen unter langfristiger zyklischer Stress verringert wird. Dies bedeutet, dass die Nockenwelle mehr Arbeitszyklen standhalten kann, ohne zu brechen, oder schwere Verschleiß, was den Überholungszyklus des Motors erheblich erweitert und die Wartungskosten senkt.

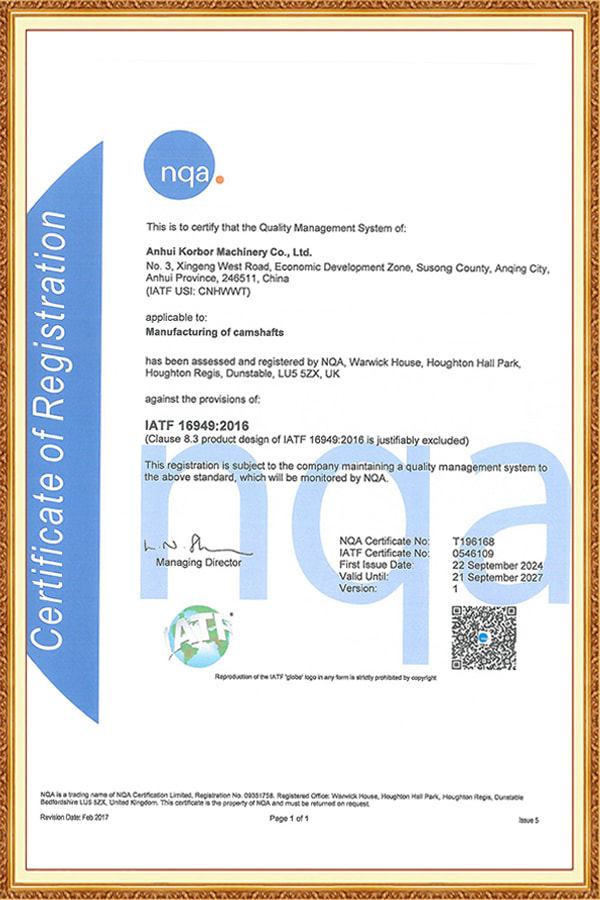

Leistungsstabilität: Anhui Korbor Machinery Co., Ltd. folgt streng dem IATF16949: 2016 Quality Management System Standard während des Produktionsprozesses, um sicherzustellen, dass jeder Prozess den höchsten Qualitätsstandards entspricht. Dieses endgültige Streben nach Qualität in Kombination mit fortschrittlichen Wärmebehandlungsprozessen (wie Temperaturen, Kohlenhydrat-, Quenchieren) und feine Oberflächenbehandlungstechnologie lässt die produzierten Nockenwellen eine äußerst hohe Leistungsstabilität und -konsistenz aufweisen und die hohen Qualitätsanforderungen hochwertiger Kunden wie VW-Autos erfüllen.

Hohe Kostenleistung: Obwohl eine hohe Oberflächenbehandlung die anfänglichen Herstellungskosten erhöht, reduziert sie auf lange Sicht durch die Verschleiß- und Verlängerung der Lebensdauer die Wartungskosten und Ausfallzeiten während des gesamten Lebenszyklus erheblich, was den Kunden höhere wirtschaftliche Vorteile bringt.