Im Bearbeitungsprozess von Unkundierte Automobilnockenwellen , Wie können Sie sicherstellen, dass die wichtigsten Parameter der Nockenwelle, wie die Profilgenauigkeit, die Positionsgenauigkeit und die Oberflächenrauheit, den Entwurfsanforderungen erfüllen?

1. Hochleistungsmaterial und Wärmebehandlungsprozess

Die Auswahl der Materialien ist die Grundlage. Korbor verwendet leistungsstarke Legierungsmaterialien als Grundlage der Nockenwelle. Diese Materialien haben nicht nur eine hohe Festigkeit und gute Zähigkeit, sondern auch eine hervorragende Wärmefestigkeit und Korrosionsbeständigkeit, wodurch ein solides Fundament für die nachfolgende Präzisionsbearbeitung und langfristige Verwendung gelegt wird. Durch eine Reihe von Wärmebehandlungsprozessen wie Temperatur, Kohlenhydrat und Löschung kann Korbor die intrinsische Leistung der Nockenwelle, einschließlich Härte, Festigkeit und Verschleißfestigkeit, erheblich verbessern und ihre Stabilität und Haltbarkeit in extremen Arbeitsumgebungen sicherstellen. Dieser Schritt ist entscheidend für die Aufrechterhaltung der Profilgenauigkeit der Nockenwelle bei langfristiger Verwendung, da die Zunahme der Härte effektiv dem Verschleiß gegen Verschleiß und Verringerung der Profilverformung reduzieren kann.

2. Präzisionsbearbeitungstechnologie und -ausrüstung

Um die Profilgenauigkeit der Nockenwelle zu gewährleisten, verwendet Korbor fortschrittliche CNC-Schleifentechnologie und hochpräzise Bearbeitungszentren. Diese Geräte verwenden computergesteuerte präzise Pfade, um die Konturverarbeitung von Mikron-Ebenen auf Nockenwellen durchzuführen, um sicherzustellen, dass die wichtigsten Abmessungen jeder CAM, z. B. Form, Auftrieb, Basiskreisdurchmesser usw., vollständig mit den Entwurfszeichnungen übereinstimmen. Durch die Einführung eines Steuerungssystems mit geschlossenem Loop werden die Fehler im Verarbeitungsprozess in Echtzeit überwacht und angepasst, was die Verarbeitungsgenauigkeit weiter verbessert. Darüber hinaus verwendet Korbor auch die Online -Messtechnologie, um die sofortige Erkennung der Nockenwelle in der Verarbeitung durchzuführen, die Zeit mit der Zeit zu korrekte Abweichungen und eine hohe Stabilität der Konturgenauigkeit sicherzustellen.

3. Garantie der Positionsgenauigkeit

Positionsgenauigkeit, dh die relative Positionsbeziehung zwischen den Schlüsselteilen der Nockenwelle (wie Zeitschriften, Nocken usw.), ist der Schlüssel zur Gewährleistung des normalen Betriebs des Motors. Korbor verwendet ein Fünf-Achsen-Bindungsbearbeitungszentrum und ein fortgeschrittenes Fixture-System, um sicherzustellen, dass alle wichtigen Teile in einer Klemme verarbeitet werden, wodurch der durch mehrere Klemmungen verursachte Positionierungsfehler minimiert wird. Darüber hinaus verwendet Korbor auch Geräte mit hoher Präzisionserkennung wie Laser-Entfernungsfinder und drei koordinierte Messgeräte, um die Erkennung von Nockenwellen in voller Größe durchzuführen, um sicherzustellen, dass alle Schlüsselpositionen den Entwurfsanforderungen entsprechen und die Allround-Präzisionsregelung von der Verarbeitung bis zur Erkennung erkennen.

4. Kontrolle der Oberflächenrauheit

Oberflächenrauheit wirkt sich direkt auf die Reibungseigenschaften, die Verschleißfestigkeit und die Lebensdauer der Nockenwelle aus. Korbor verwendet Ultra-Finishing-Technologie und Mikroabrainsen, um die Arbeitsfläche der Nockenwelle durch einen feinen Polierprozess auf ein extrem geringer Rauheitspiegel zu verarbeiten. Dieser Prozess verbessert nicht nur die Glätte der Oberfläche und reduziert den Reibungsverlust, sondern hilft auch, einen wirksamen Schmierölfilm zu bilden, wodurch die Verschleißfestigkeit und die Betriebseffizienz der Nockenwelle weiter verbessert werden. Gleichzeitig kontrolliert Korbor streng die Qualität und das Verhältnis der Schleifflüssigkeit, um sicherzustellen, dass während des Verarbeitungsprozesses keine Verunreinigungen eingeführt werden, um die Oberflächenqualität zu beeinflussen.

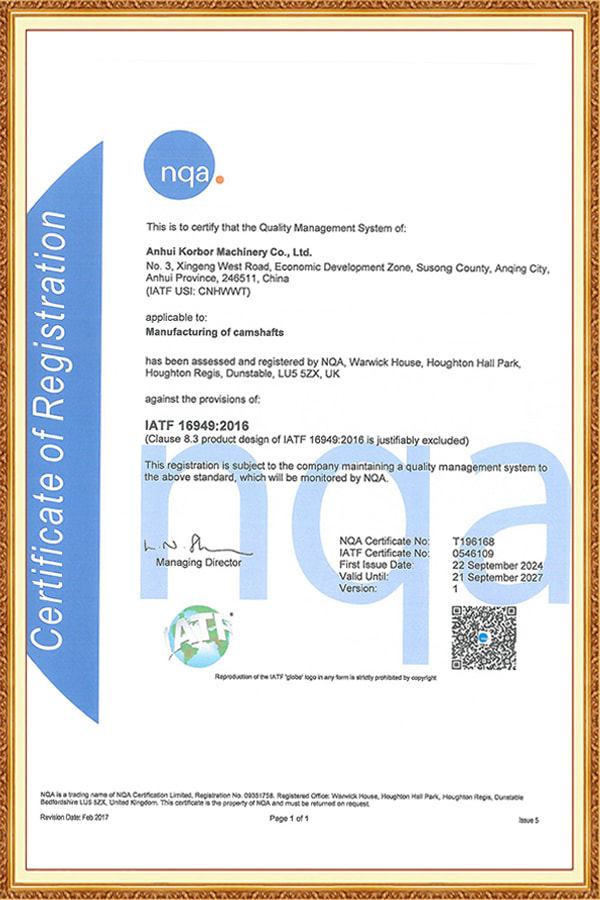

5. Qualitätsmanagementsystem und Standardkonformität

Korbor folgt dem IATF16949: 2016 International Automotive Quality Management System Standard und hat ein komplettes Qualitätsmanagementsystem festgelegt. Von der Rohstoffbeschaffung, der Produktion und Verarbeitung, der Prüfung der Fertigprodukte implementiert jede Link mehrstufig und umfassende Qualitätskontrolle. Durch kontinuierliche Prozessaudits und Produktprüfungen optimiert Korbor kontinuierlich den Produktionsprozess, um die Konsistenz und Stabilität der Produktqualität zu gewährleisten. Dieses Produktionskonzept von "Zero Defect" hat die Korbor-Camwellen auf dem globalen Markt einen sehr hohen Ansehen genießen und das Vertrauen und die Zusammenarbeit vieler bekannter Automobilhersteller gewonnen.

6. One-Stop-Service und pünktliche Lieferung

Neben der technischen Exzellenz bietet Korbor auch One-Stop-Service von Leer Casting bis Fertigprodukt Lieferung, um den Kunden eine nahtlose Verbindung von Design zu Produktion zu gewährleisten. Mit effizienten Produktionslinien und flexiblen Produktionsplanungsfunktionen kann Korbor die Bestellungen rechtzeitig und mit hoher Qualität erfüllen, um die dringenden Bedürfnisse der Kunden zu erfüllen. Dieses Allround-Service-Modell verbessert die Wettbewerbsfähigkeit von Korbor auf dem globalen Markt weiter.