Wie Sie die Genauigkeit und Oberflächenqualität von Nockenwellen während des Herstellungsprozesses sicherstellen können Toyota Automobile -Nockenwellen ?

Materialien sind die Grundlage. Korbor verwendet leistungsstarke Legierungsmaterialien als Grundmaterial für Nockenwellen. Diese Materialien wurden streng untersucht und haben hervorragende mechanische Eigenschaften und thermische Stabilität, was eine solide Grundlage für die anschließende Verarbeitung und die Leistung des Endprodukts bildet. Hochleistungslegierungen können während des Motorbetriebs nicht nur hoher Temperatur, Hochdruck und Hochgeschwindigkeitsreibung effektiv widerstehen, sondern auch die stabile dimensionale Genauigkeit und Formstabilität bei der Langzeitanwendung beibehalten.

In Bezug auf die Wärmebehandlung verwendet Korbor eine Reihe fortschrittlicher Prozesse, einschließlich Temperatur, Kohlenhydrat und Löschung, die für die Leistungsverbesserung von Nockenwellen von entscheidender Bedeutung sind. Das Kohlensäure kann den Kohlenstoffgehalt auf der Oberfläche der Nockenwelle erhöhen und so seine Härte und den Verschleißfestigkeit verbessern. Das Löschen verändert die interne Struktur des Materials durch schnelle Kühlung und verbessert die Härte und Festigkeit weiter. Das Temperieren besteht darin, das Quench -Stress zu beseitigen und die Zähigkeit und die umfassenden mechanischen Eigenschaften des Materials aufrechtzuerhalten. Die Kombination dieser Reihe von Wärmebehandlungsprozessen ermöglicht es der Nockenwelle, hohe Festigkeit und Härte aufrechtzuerhalten und gleichzeitig eine gute Ermüdungsresistenz und Deformationsbeständigkeit aufweist und die Grundlage für die Verarbeitung hochpräziserer Verarbeitung legt.

Im Präzisionsbearbeitungsprozess verwendet Korbor fortschrittliche CNC-Drehungen, Schleifstoffe und Schleifzentren, die mit hoher Präzisionsmess- und Steuerungssystemen ausgestattet sind, um sicherzustellen, dass jede Größe und Formfunktion der Nockenwelle während des Bearbeitungsprozesses den Entwurfsanforderungen entspricht. Insbesondere für die Bearbeitung des CAM-Profils verwendet Korbor die CNC-Schleifentechnologie mit hoher Präzision, die die Genauigkeit und Glätte des CAM-Profils durch präzise Programmierung und Echtzeitüberwachung gewährleistet, was für den Zeitpunkt des Öffnens und Schließens der Motorventile entscheidend ist und die Leistung und Kraftstoffeffizienz des Motors direkt beeinflusst.

Darüber hinaus achtet Korbor auch auf die Kontrolle der Oberflächenbeschaffung, wobei feine Poliertechnologie winzige Mängel und Burrs entfernen, die während des Bearbeitungsprozesses erzeugt werden, die Glätte und den Verschleißfestigkeit der Nockenwellenoberfläche, den Verlust und den Rauschen von Reibungen während des Betriebs reduzieren und die Lebensdauer verlängern.

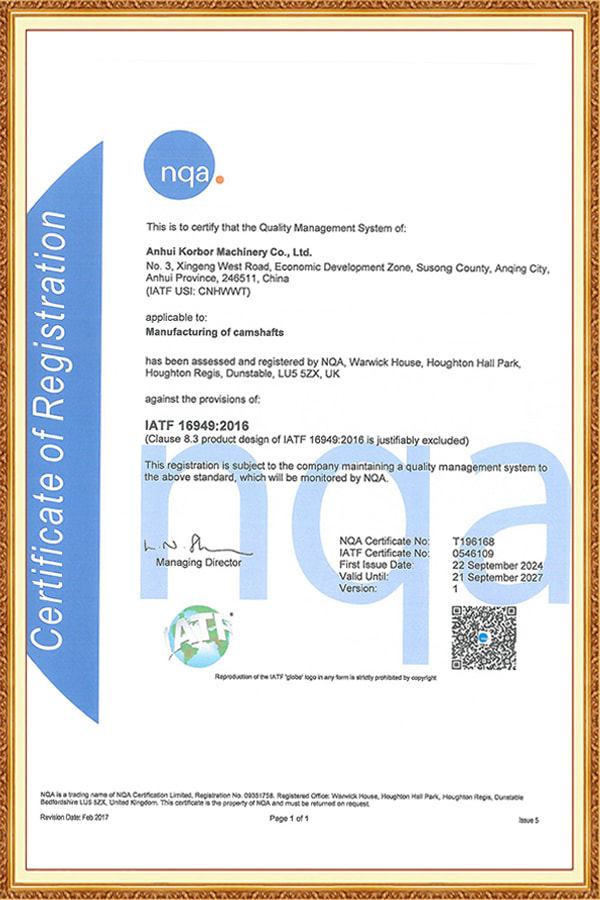

Korbor folgt dem Quality Management System Standard IATF16949: 2016, einem der strengsten internationalen Standards in der Automobilindustrie und deckt den gesamten Prozess von Design, Produktion bis Service ab. Durch die Einrichtung eines Sound -Quality -Managementsystems hat Korbor eine strenge Kontrolle über jede Verbindung von Rohstoffbeschaffung, -produktion und -verarbeitung bis hin zu fertigen Produktinspektionen erreicht, um die Konsistenz und Stabilität der Produktqualität zu gewährleisten.

Das Produktionskonzept "Null Defekt" ist der Kern des Qualitätsmanagements von Korbor. Das Unternehmen betont, dass Prävention besser ist als die Korrektur und beseitigt potenzielle Qualitätsprobleme durch kontinuierliche Verbesserung und vorbeugende Maßnahmen. Während des Produktionsprozesses implementiert Korbor mehrstufe und umfassende Qualitätskontrolle, einschließlich Online-Überwachung, Inspektion, Prozessinspektion und Endinspektion, um sicherzustellen, dass jede Produktgruppe die höchsten Qualitätsstandards entspricht.

Korbor stellt nicht nur qualitativ hochwertige Nockenwellenprodukte an, sondern setzt sich auch für jeden Kunden für One-Stop-Service ein. Von leerem Casting bis zur Lieferung der fertigen Produkte wird jeder Link streng gesteuert, um eine zuverlässige Qualität und zeitnahe Lieferung zu gewährleisten. Dieses Servicemodell verbessert nicht nur die Kundenzufriedenheit, sondern verbessert auch die Wettbewerbsfähigkeit von Korbor auf dem globalen Markt.

Jedes Jahr liefert Korbor mehr als 2,3 Millionen Produkten an Kunden auf der ganzen Welt, einschließlich maßgeschneiderter Nockenwellen für Toyota -Autos. Durch die strategische Zusammenarbeit mit vielen international bekannten Marken hat Korbor nicht nur eine reichhaltige Branchenerfahrung und technische Stärke angesammelt, sondern auch auf dem globalen Markt ein breites Anerkennung und Vertrauen gewonnen.