Sind Tata Automobile -Nockenwellen Oberflächen behandelt? Welche Oberflächenbehandlungstechnologien werden verwendet?

Basierend auf Industriestandards und Best Practices sowie anhui Korbor Machinery Co., Ltd.'s tiefen Hintergrund bei der Herstellung von Nockenwellen, kann dies vernünftigerweise gefolgt werden, dass die von Tata -Automobilen verwendeten Nockenwellen wahrscheinlich eine Präzisionsbehandlung unterzogen werden, um ihre Oberflächenhärte, die Resistenz, die Resistenzresistenz zu verbessern, und die Verringerung der Verringerung zu verbessern. Diese Oberflächenbehandlung hilft der Nockenwelle nicht nur, unter harten Arbeitsbedingungen einen effizienten Betrieb aufrechtzuerhalten, sondern reduziert auch den Verschleiß effektiv, erweitert Wartungszyklen und verbessert die Gesamtleistung und Zuverlässigkeit des Motors.

Eingesetzte Technologie zur Behandlung von Oberflächenbehandlung

CARBURSISION -Behandlung: Anhui Korbor Machinery Co., Ltd. verwendet fortschrittliche Kohlensäuretechnologie im Herstellungsprozess von Nockenwellen. Diese Technologie verbessert die Härte- und Verschleißfestigkeit der Nockenwellenoberfläche erheblich, indem sie Kohlenstoffatome in die Metalloberflächenschicht bei hoher Temperatur infiltrieren, um eine hohe Kohlenstofflegierungsschicht zu bilden. Nach dem Vergaser kann die Oberflächenhärte der Nockenwelle erheblich verbessert werden und gleichzeitig eine gute Zähigkeit und Stärke im Kern beibehalten und eine perfekte Kombination aus Härte und Zähigkeit erzielen.

Löschen und Temperieren: Nach dem Kohlensäure muss die Nockenwelle gelöscht und gemildert werden. Das Löschen soll das Werkstück in die Austenitzone erhitzen und es dann schnell abkühlen, um eine martensitische Struktur mit hoher Härte zu erhalten. Die anschließende Temperierung besteht darin, die Quench -Stress zu beseitigen, die Struktur zu stabilisieren, die Zähigkeit zu verbessern und Risse zu verhindern. Diese Kombination aus der Wärmebehandlung verbessert nicht nur die Härte und Verschleißfestigkeit der Nockenwelle, sondern gewährleistet auch die Stabilität und Haltbarkeit unter komplexen Stressbedingungen.

Oberflächenbeschichtungstechnologie: Zusätzlich zu den oben genannten Wärmebehandlungsprozessen kann Anhui Keerbo auch Oberflächenbeschichtungstechnologie wie Ionennitriding (PVD), physikalische Dampfabscheidung (PVD) oder chemische Dampfablagerung (CVD) verwenden, um eine sehr dünne, aber extrem schwere Schutzschicht auf die Kamerascheibenoberfläche anzuwenden. Diese Beschichtung kann den Verschleiß- und Korrosionsbeständigkeit der Nockenwelle erheblich verbessern und gleichzeitig den Reibungskoeffizienten mit Komponenten wie Ventilstapfen und Verbesserung der Motoreffizienz verringern. Insbesondere einige spezielle Beschichtungen wie Titannitrid (Zinn) oder Chromnitrid (CRN) bieten nicht nur einen hervorragenden Verschleißfestigkeit, sondern verleihen der Nockenwellenoberfläche auch eine helle Farbe und verbessern den visuellen Effekt.

Präzisionsschleife und Polieren: Nach der Wärmebehandlung und einer möglichen Beschichtungsbehandlung muss die Nockenwelle Präzisionsschleifen und Polieren unterziehen. Dieser Prozess stellt nicht nur sicher, dass die Oberflächenfinish und die dimensionale Genauigkeit der Nockenwelle, sondern auch die Mikrogeometrie ihrer Oberfläche verbessert, was zur Verringerung der Reibung, zur Verringerung des Rauschens und der Optimierung des Öffnungs- und Schließens des Ventils förderlich ist, wodurch die Leistung und den Kraftstoffverbrauch verbessert wird.

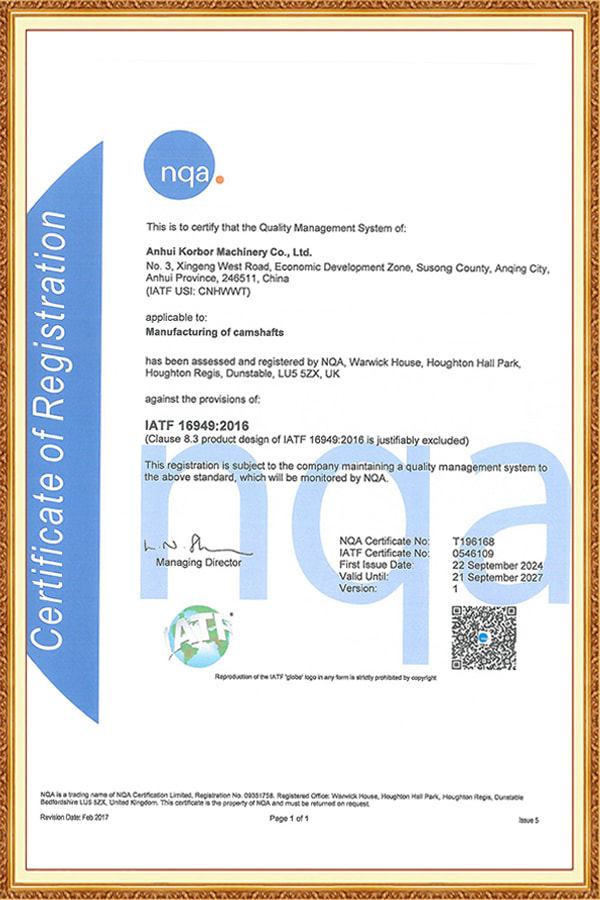

Die Vorteile von Anhui Korbor Machinery Co., Ltd. auf dem Gebiet der Nockenwellenherstellung spiegeln sich nicht nur in der oben genannten fortschrittlichen Oberflächenbehandlungstechnologie, sondern auch im gesamten Produktionsprozess wider. Das Unternehmen verfügt über eine effiziente Produktionslinie, die eine hohe Präzision und groß angelegte Produktion erzielen kann, und folgt dem Qualitätsmanagementsystem IATF16949: 2016 ausschließlich, um sicherzustellen, dass die Qualität jeder Charge von Nockenwellen konsistent ist und das "Null-Defekt" -Legel erreicht. Darüber hinaus bietet Korbor vom Leerlaufguss bis zur Lieferung von Fertigprodukten einen One-Stop-Service, einschließlich Materialauswahl, Wärmebehandlung, Präzisionsbearbeitung, Qualitätsinspektion sowie Verpackung und Transport, um die Zuverlässigkeit der Produktqualität und der pünktlichen Lieferzeit zu gewährleisten.