Auf welche wichtigsten Inspektionsindikatoren (wie Verschleiß, Verformung usw.) müssen für Deutz Automobil -Nockenwellen während der Wartung konzentriert werden und wie lautet die entsprechenden Inspektionsstandards?

Anhui Korbor Machinery Co., Ltd. erwähnte nicht die wichtigsten Inspektionsindikatoren und -standards für die Wartung von Deutz Automotive Camwelle in seiner Einführung. Im Folgenden sind die wichtigsten Inspektionsindikatoren und die entsprechenden allgemeinen Standards für Deutz Automobil -Nockenwellen Während der Wartung unter normalen Umständen:

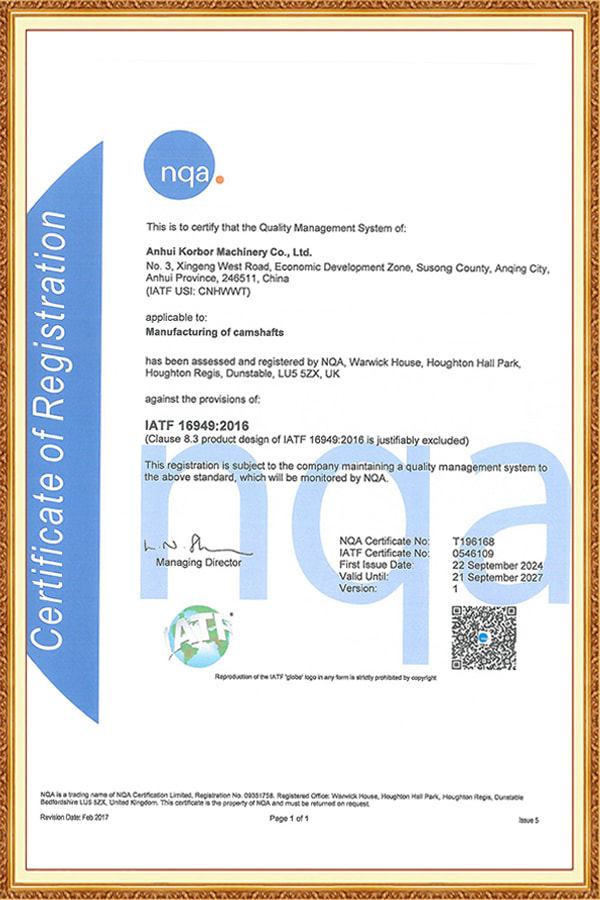

Abschluss

CAM -Oberflächenverschleiß: Die Nockenoberfläche der Nockenwelle ist der Teil, der direkt Kontakte und relative Bewegungen mit Komponenten wie Ventiltappets erzeugt und anfällig für Verschleiß ist. Wenn der Verschleiß auf der Nockenoberfläche 0,2 mm bis 0,3 mm überschreitet, müssen im Allgemeinen die Reparatur oder das Austausch der Nockenwelle in Betracht gezogen werden. Werkzeuge wie Mikrometer können verwendet werden, um die Durchmesser verschiedener Teile des CAM zu messen und mit den ursprünglichen Entwurfsabmessungen zu vergleichen, um den Verschleiß zu bestimmen.

Journal Wear: Wear tritt auch im Gelenk zwischen dem Tagebuch und dem Lager auf. Der Verschleiß der Zeitschrift darf normalerweise im Bereich von ± 0,03 mm bis ± 0,05 mm liegen. Wenn es diesen Bereich überschreitet, kann dies zu Problemen wie Öllecks, verringerten Öldruck und instabilem Nockenwellenbetrieb führen. Während der Inspektion kann der Journaldurchmesser gemessen werden und der Abstand mit dem inneren Durchmesser des Lagers kann zur Bewertung berechnet werden. Der normale Clearance liegt im Allgemeinen zwischen 0,05 mm und 0,12 mm.

Verformung

Geradheit: Die Geradheit der Nockenwelle ist ein wichtiger Indikator. Es ist normalerweise erforderlich, dass der Geradungsfehler innerhalb jeder 100 -mm -Länge 0,01 mm bis 0,02 mm nicht überschreitet und der Geradnessfehler der gesamten Länge 0,05 mm bis 0,1 mm nicht überschreitet. Die Nockenwelle kann auf einen V-Block platziert und mit einer Zifferblattanzeige gemessen werden. Die Differenz zwischen den maximalen und minimalen Messwerten der Zifferblattanzeige ist der Fallfehler.

Verzerrung: Für die Nockenwelle eines Multi-Zylinder-Motors sollte die relative Winkelposition zwischen den einzelnen Nocken den Entwurfsanforderungen entsprechen. Im Allgemeinen sollte der Verzerrungswinkel ± 1 ° nicht überschreiten. Es kann mit professionellen Winkelmesswerkzeugen oder mit spezifischen Testgeräten gemessen werden.

Härte

Die allgemeine Härte der Nockenwelle sollte den Anforderungen ihres Material- und Wärmebehandlungsprozesses erfüllen. Im Allgemeinen liegt die Härte der Nockenwelle nach dem Löschen, Temperieren und anderen Wärmebehandlungen normalerweise zwischen HRC45 und HRC55. Mit einem Härtenstester kann verschiedene Teile der Nockenwelle an mehreren Stellen gemessen werden, um sicherzustellen, dass die Gesamthärte einheitlich ist und dem Standard entspricht.

Die Härte der Nockenoberfläche und das Journal sollte etwas höher sein als in anderen Teilen, um den Verschleißfestigkeit zu verbessern. Normalerweise sollte die Nockenoberflächenhärte HRC50 oder höher erreichen, und die Härte der Zeitschrift sollte über HRC48 liegen.

Oberflächenqualität

Rauheit: Die Oberflächenrauheit der Nockenwelle hat einen wichtigen Einfluss auf ihre Reibung und Verschleiß mit anderen Komponenten. Im Allgemeinen ist die Rauheit der Nockenoberfläche und der Journaloberfläche erforderlich, um Ra0,8 & mgr; m bis ra1.6 & mgr; m zu erreichen. Ein Rauheit messeninstrument kann zur Erkennung verwendet werden.

Oberflächendefekte: Überprüfen Sie die Nockenwellenoberfläche mit bloßem Auge oder mit Hilfe eines Vergrößerungsglas, Endoskops und anderer Werkzeuge. Risse, Sandlöcher, Poren und andere Mängel sind nicht erlaubt. Wenn offensichtliche Risse auf der Oberfläche gefunden werden, sollte die Nockenwelle unabhängig von der Größe ersetzt werden, da Risse dazu führen können, dass die Nockenwelle während des Betriebs bricht.

Ölkanalblockade

Der Ölkanal in der Nockenwelle wird verwendet, um die Nockenwelle und die Lager zu schmieren und abkühlen zu lassen, sodass der Ölkanal unverzüglich gehalten werden sollte. Dies kann durch den Ölkanaldrucktest überprüft werden. Unter normalen Umständen sollte unter dem normalen Betriebsöldruck des Motors (im Allgemeinen 200 kPa bis 400 kPa) der Druckverlust im Ölkanal 50 kPa nicht überschreiten. Wenn der Druckverlust zu groß ist, kann dies darauf hinweisen, dass der Ölkanal blockiert ist.

Nach der Demontage können Sie auch ein spezielles Rohrleitungswerkzeug oder Druckluft verwenden, um den Ölkanal zu löschen und zu überprüfen, ob es Schmutz, Schlamm oder andere Blockaden gibt.