Welche Verarbeitungsmethoden und -geräte werden in den Stadien der Schräg-, Halbfinanzierung und der Endstufe der Lokomotive-Nockenwelle verwendet? Wie stellen diese Methoden und Geräte die Verarbeitungsgenauigkeit und Oberflächenqualität sicher?

In der Schruppenstufe verwendet Korbor hauptsächlich zwei Prozesse: Drehen und Mahlen. Das Drehen ist für die anfängliche Formung des Nockenwellenkörpers geeignet. Durch eine große CNC-Drehmaschine wird die Blanke mit einem Hochgeschwindigkeits-rotierenden Werkzeug verarbeitet, um den äußeren Kreis, die Endfläche und die vorläufige Rille zu verarbeiten. Das Fräsen wird hauptsächlich verwendet, um eine große Menge Material zu entfernen, um die Grundkontur der Nockene zu bilden. In diesem Prozess wird normalerweise eine Multi-Achsen-Bindungsmüllmaschine verwendet, die Materialien nach dem voreingestellten dreidimensionalen Modell effizient und genau entfernen kann.

Um die Genauigkeit und Effizienz der Schruppenstufe zu gewährleisten, wählte Korbor das weltweit führende CNC -Bearbeitungszentrum aus. Diese Geräte sind mit hochpräzisen Spindeln und Toolsystemen mit hoher Rigidität ausgestattet, die die Vibration effektiv verringern und die Stabilität und Genauigkeit der Verarbeitung sicherstellen. Gleichzeitig wird durch integrierte CAM -Softwareprogrammierung die Optimierung des Verarbeitungsweges erreicht, die Entfernung des Materials nicht erforderlich und die Verarbeitungseffizienz und die Materialnutzung verbessert. Darüber hinaus stellen strenge Werkzeugmanagement- und Verschleißüberwachungsmechanismen sicher, dass die Tools während des Verarbeitungsprozesses immer in bestem Zustand sind und die Verarbeitungsgenauigkeit weiter sicherstellen.

Korbor tritt in die Halbfinish-Stufe ein und übernimmt anspruchsvollere Dreh- und Schleifprozesse. In dieser Phase wird hauptsächlich verwendet, um die Größe und Form der Nockenwelle weiter zu korrigieren, um sie in der Nähe der endgültigen Entwurfsanforderungen zu schaffen. Das Schleifen konzentriert sich auf die Verbesserung der Oberflächenqualität und der dimensionalen Genauigkeit, insbesondere auf das feine Schnitzen des Nockenprofils unter Verwendung einer hochpräzisen Nockenmühle und eines Diamantschleifrads für die Mikroaufstieg, um die Verarbeitungsgenauigkeit auf Mikronebene zu erzielen.

Die Halbfinish-Geräte von Korbor ist in der Branche auf höchstem Niveau, wie z. Um die Verarbeitungsbedürfnisse von Nockenwellen verschiedener Materialien und Härte zu erfüllen, ist Korbor mit Schleifrädern verschiedener Partikelgrößen und Härten ausgestattet, kombiniert mit fortschrittlicher Schleifradformungstechnologie, die den Einfluss der Schleifradverschleiß auf die Verarbeitungsgenauigkeit effektiv vermeidet. In der Halbfinish-Phase führte Korbor auch Online-Erkennungssysteme wie Lasermessinstrumente ein, um die Nockenwelle in Echtzeit zu messen, die Zeitparameter an die Zeit anzupassen und sicherzustellen, dass jeder Prozess genau und korrekt ist.

Die Endstufe ist eine wichtige Verbindung in der Nockenwellenherstellung. Korbor verwendet Superfine-Schleif- und Poliertechnologie, um spiegelartige Oberflächenqualität und extrem hohe Formgenauigkeit zu erreichen. Das Superfine -Schleifen verwendet Superhard -Schleifmittel und extrem kleine Futterraten, um die Oberflächenrauheit weiter zu verfeinern, während das Polieren winzige Oberflächendefekte durch chemische oder mechanische Mittel zur Verbesserung der Oberfläche entfernt.

Um dieses Ziel zu erreichen, führte Korbor fortschrittliche Superfine -Schleifmaschinen und Poliergeräte ein, die nicht nur eine extrem hohe Verarbeitungsgenauigkeit aufweisen, sondern auch die Prozessparameter an die Materialeigenschaften und die Verarbeitungsanforderungen flexibel anpassen können. Insbesondere im Polierprozess verwendet Korbor eine automatisierte Polierlinie, kombiniert mit einem intelligenten Steuerungssystem, um eine Gleichmäßigkeit und Konsistenz im Polierprozess zu erreichen, wodurch die Produktionseffizienz und die Produktqualität erheblich verbessert werden. Darüber hinaus achtet Korbor auch auf die Umweltkontrolle, wie eine konstante Umgebung für Temperatur- und Feuchtigkeitswerkstatt, wodurch die Auswirkungen von Temperaturänderungen auf die Verarbeitungsgenauigkeit verringert werden und sicherstellt, dass unter allen Bedingungen qualitativ hochwertige Nockenwellen erzeugt werden können.

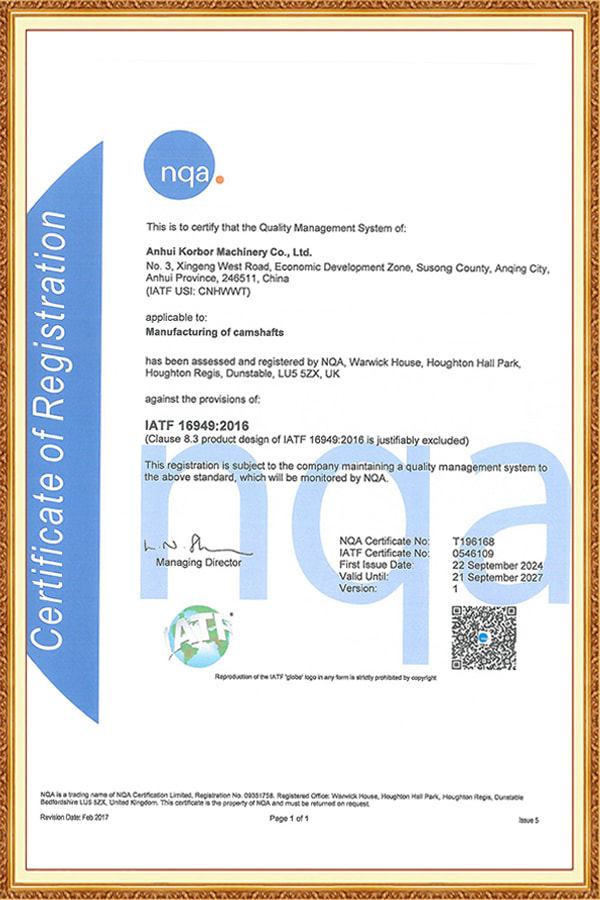

Während des gesamten Verarbeitungsprozesses spiegeln sich die technischen Vorteile von Korbor nicht nur in fortschrittlichen Verarbeitungsmethoden und -geräten wider, sondern auch in der strikten Kontrolle der Qualität und der kontinuierlichen Verbesserungskultur. Nach dem Quality Management System Standard IATF16949: 2016 implementiert Korbor in jedem Link von Rohstoffprüfung bis hin zu fertigen Produkttests mehrstufig und Allround-Qualitätskontrolle. Die effiziente Produktionslinie und das strenge Qualitätsmanagementsystem stellen sicher, dass die Massenproduktion produziert werden Taiwan & Italien Motorradmarkt Nockenwellen haben konsequente hohe Qualität. Darüber hinaus verfügt Korbor über ein Forschungs- und Entwicklungsteam, das sich aus leitenden Ingenieuren und Technikern zusammensetzt, die die Anwendung neuer Technologien und neuer Materialien ständig untersucht und die Branchenentwicklung mit technologischer Innovation leitet.